まえがき

こんにちは。picturesque(ピクチャレスク)です。

現在完成間近となった黒いボア素材のハンドメイドリュックです。

ボア素材はこのたび初めて取り扱ったのですが、いやはや、他の生地との大きな違いをいろんな場面で実感しました。

そうして大変よい勉強にもなりましたので、今回のこの製作も貴重な体験となりました。

細かいパーツを本体に縫い付ける時に、二重ステッチをかける場面が多く登場します。

その時に、通常の生地とは違う特徴が現れました。

二度縫いをするときの二度目の位置が分かりにくい悩みの解決

二重ステッチの時は、一度目ぐるり1周して、そのまま引き続き二度目を一度目に重ねてなぞっていくやり方をしています。

ところが今回のボア生地ではその二度目の位置が、ボアの中に一度目のステッチの跡が埋もれてよく分からないのです。

よく分からないままやった結果、裏側を見るととてもずれていて気持ちが良いものではありませんでした。

要するに汚い縫い目になっているということです。

ここを解決しようとしました。

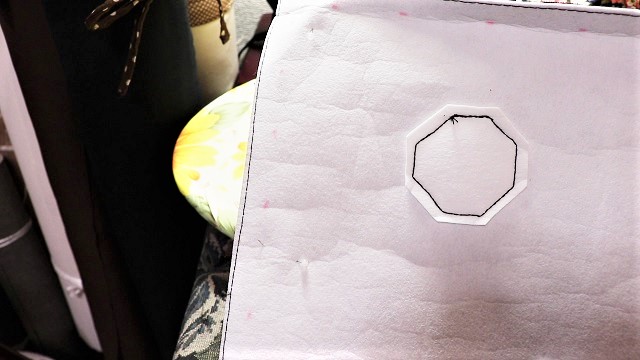

まず、1周目は通常のように表側から見ながらステッチして、いったんそこで終わらせます。

その次に、2周目を裏面のハード薄芯に出ている1周目のステッチの糸目を見ながら、それをなぞっていくというやり方です。

そうすれば、二重ステッチが綺麗に重なることが実現できますね。

あとがき

細かいパーツは意外と重要で、目線が行くところです。

バッグの中ではアクセントの部分だと思っていますので、やはり綺麗に縫い付けたいものです。

今回はボア生地なのでいつものやり方と変える場面もあり、素材によってやり方もそのように対応していくことが良き学びとなりました。

次回は、いよいよ完成になります。

製作日数というのが、全体で約5日。

生地の裁断、芯貼りで1日、巾着袋製作で1日、裏地製作で1日、ダイヤキルトがけで1日、表地製作で1日です。

そうすると、1か月で5-6個完成がMAXの可能個数ということになります。

とても少ないですね(^_^;)。

だいぶ作り方も徹底してきましたので、現在考えていることが、このリュックをコンテンツにまとめようと思っています。

動画が分かりやすいですよね。

これまではPDF中心だったようであるコンテンツを、今後の新しい形として、動画でナレーションと字幕解説付きの分かりやすいものに仕上げて、1つのパッケージに作り上げようかと考え始めました。

またこのお話は、<事業>カテゴリーでもじっくりアップしたいと思います。

現在はその案を考えたところなので、後は、コンテンツにする技術を持っていない私がどう挑むのかという点が挑戦になります。

ただ、YOUTUBEは自分で編集しているので、動画は作ることは、一応できます。

最後のまとめ上げの技術などが要るのか要らないのか。

現在の編集ソフトで作ったものを商業利用しても良いのか。

その辺りを調べ中です。

いずれ、この製作手法をもっと具体的な分かりやすい形でまとめて多くの方と共有していこうと思っています(^-^)。